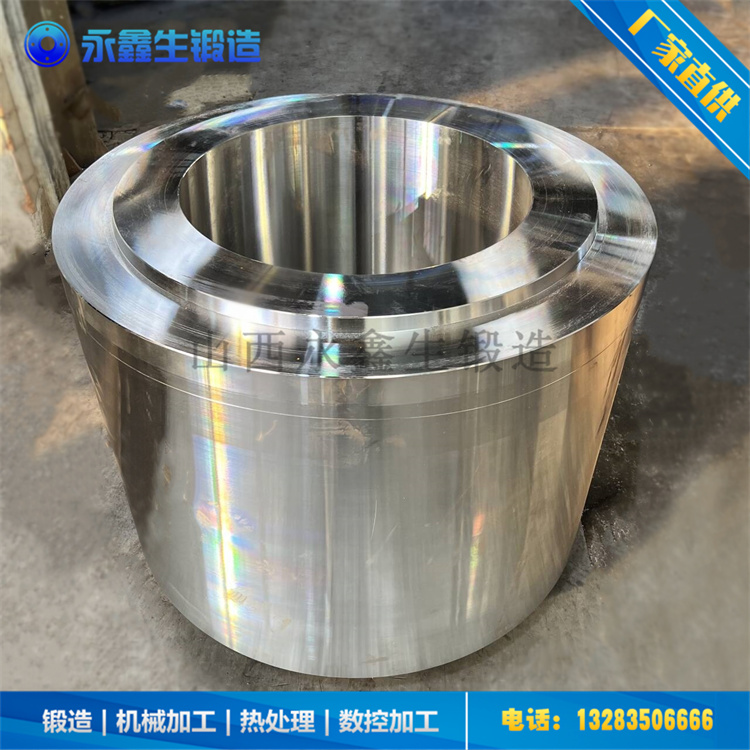

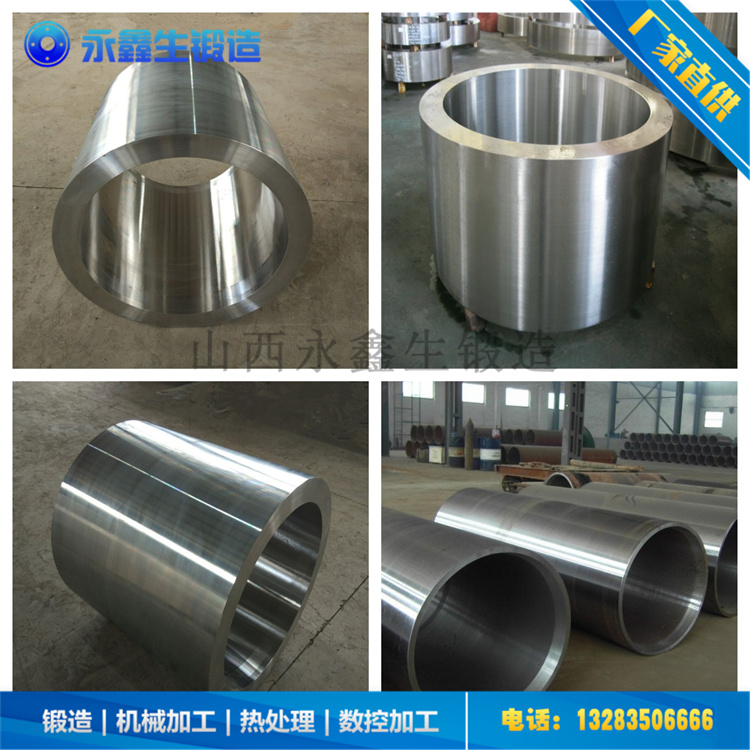

如何提高大型筒型鍛件切削效率

針對(duì)大型簡節(jié)鍛件切削過程,特別是粗車過程中切削效率低,刀具容易(沖擊、粘結(jié))破損、切削熱量大、斷屑難等突出問題,研究分析了簡節(jié)重型車削中導(dǎo)致這些問題的主要原因,現(xiàn)就刀具材料優(yōu)選、刀具幾何參數(shù)優(yōu)化、刀片斷屑槽型優(yōu)化、粗車筒節(jié)切削參數(shù)優(yōu)化以及采用合理冷卻方式等工藝措施進(jìn)行探討。

1.刀具材料的優(yōu)選

針對(duì)制造簡節(jié)大型鍛件材料本身的特殊性,要解決車削簡節(jié)刀具容易沖擊、粘結(jié)破損的問題,對(duì)刀具材料的選擇很重要。這就要求刀具材料要具備很高的抗彎強(qiáng)度、良好的沖擊韌性,紅硬性和耐磨性,而且應(yīng)具備很好的散熱性能。一般刀具材料的硬度應(yīng)高于工件材料很多,才能正常切削,而加工大型簡節(jié)鍛件的刀具材料硬度至少應(yīng)該高于HRC60。考慮生產(chǎn)成本及加工效率要求,可選用硬質(zhì)合金基底、陶瓷涂層的刀片。

2.刀具幾何參數(shù)的優(yōu)化

在難加工材料的切削加工中,刀具幾何參數(shù)非常重要,特別是角度參數(shù)。大型筒節(jié)鍛件切削過程中,切削力非常大,可達(dá)到幾噸。車刀的沖擊破損,很大程度上是因?yàn)榈毒呓嵌鹊都鉀_擊破損選擇不合理。要是刀具角度選擇合理,有可能用脆性材料也能加工。因?yàn)椋谥匦蛙囅鳟?dāng)中,刀具沖擊破損主要集中在刀尖上,所以應(yīng)從保護(hù)刀尖和增加刀片強(qiáng)度方面出發(fā)來選擇或設(shè)計(jì)具有合理角度的刀片。

3.刀片斷屑槽型優(yōu)化

斷屑槽通常可以按用途分為精加工、半精加工和粗加工用斷屑槽。為了改進(jìn)刀片在粗車難加工材料時(shí)的切削性能,提高刀片使用壽命,應(yīng)對(duì)其斷屑槽進(jìn)行優(yōu)化。比如采用負(fù)倒棱和凹坑、負(fù)倒棱和橢圓球負(fù)倒棱和波浪形散熱槽組合的斷屑槽槽型。因?yàn)榍邢鬟^程中,切屑從刀具前刀面流出時(shí),切屑底層與斷屑槽的槽底發(fā)生強(qiáng)烈的摩擦,會(huì)產(chǎn)生大量的熱量,切削熱不斷地從切屑傳遞到刀片,致使刀片產(chǎn)生磨損。在斷屑槽底切出一個(gè)凹坑可以使刀片與切屑底層的接觸面積達(dá)到很少,以減少刀片的磨損,提高刀片的使用壽命。適當(dāng)?shù)恼敖秦?fù)倒棱設(shè)計(jì)是為了降低切削過程中產(chǎn)生的切削力。

4.重型切削參數(shù)的優(yōu)化

應(yīng)對(duì)簡節(jié)車削過程中的切削參數(shù)進(jìn)行優(yōu)化,在實(shí)際生產(chǎn)過程中對(duì)切削參數(shù)進(jìn)行統(tǒng)計(jì)、分析和研究,用數(shù)理統(tǒng)計(jì)的方法,歸納出一套適合大型簡節(jié)鍛件切削加工的實(shí)用數(shù)據(jù)。

5.切削過程中采用合理的冷卻方式

大型筒節(jié)鍛件的材料特殊,強(qiáng)度高,韌性大,在進(jìn)行切削時(shí),會(huì)產(chǎn)生大量的熱。由于該零部件尺寸規(guī)格大,加工場地需要平整、寬闊,在切削過程中會(huì)產(chǎn)生大型切屑,若采用冷卻效果好的水冷基冷卻液冷卻,會(huì)由于大量冷卻液的流淌,導(dǎo)致加工現(xiàn)場環(huán)境污染,不利于車床的保潔與大型切屑的處理。所以,對(duì)于這種重型切削,應(yīng)該采用污染小、能保證加工環(huán)境衛(wèi)生整潔的冷卻方法,例如采用氣霧冷卻或高壓風(fēng)冷。

6.粗車后放置冷卻

由于簡節(jié)鍛件是核電和石油化工的重要零件,其加工精度要求高,又由于筒節(jié)尺寸巨大,考慮到溫度對(duì)后續(xù)加工的影響,需要對(duì)其在粗車后進(jìn)行放置冷卻處理以釋放應(yīng)力和粗加工產(chǎn)生的熱變形,從而提高產(chǎn)品的合格率。因此,放置所需時(shí)間以不影響下道工序加工精度為準(zhǔn)。

對(duì)大型簡節(jié)鍛件切削加工過程中的難點(diǎn)進(jìn)行介紹,分析其切削過程中引起生產(chǎn)效率低、車削過程中刀具破損嚴(yán)重等原因。提出了從加工用刀具入手(刀具材質(zhì)優(yōu)選、刀具幾何角度優(yōu)化、刀片斷屑槽優(yōu)化)配合加工參數(shù)的優(yōu)化以及合理的冷卻方式等方案,一定程度上解決了大型簡節(jié)鍛件切削加工難題。