大型鍛件的缺陷與對策:鍛造裂紋

大型鍛件的缺陷與對策:鍛造裂紋

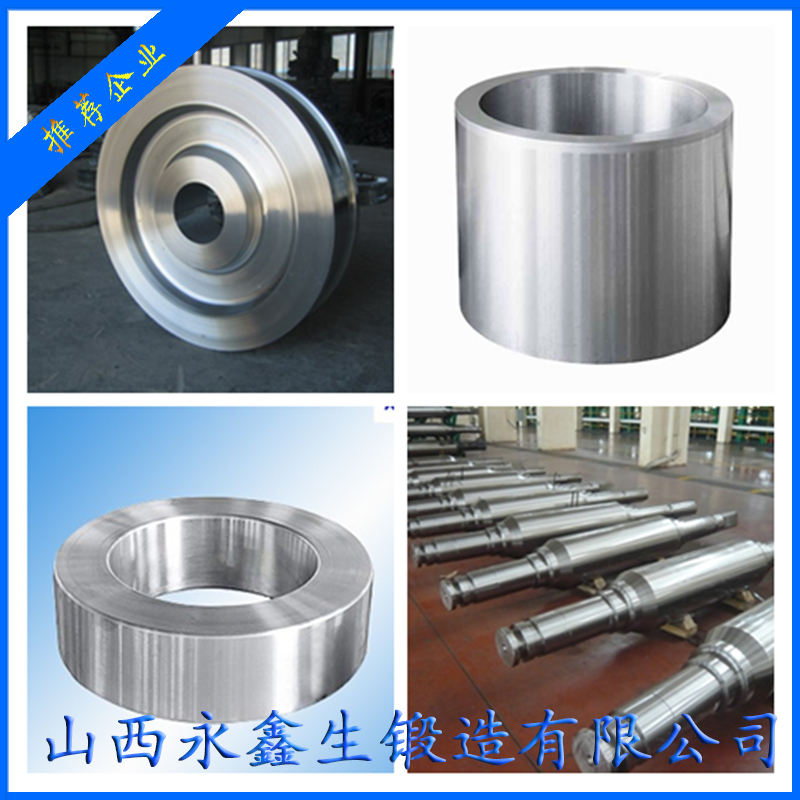

在大型鍛造中,當原材料質(zhì)量不良或鍛造工藝不當時,常易產(chǎn)生鍛造裂紋。山西永鑫生鍛造有限公司為大家介紹幾個由于材質(zhì)不良引起鍛裂的情況。

(1)鋼錠缺陷引起的鍛造裂紋

大部分鋼錠缺陷,鍛造時都可能造成開裂,圖片6-8所示為2Cr13主軸鍛件中心裂紋。這是因為該6t鋼錠凝固時結晶溫度范圍窄,線收縮系數(shù)大。冷凝補縮不足,內(nèi)外溫差大,軸心拉應力大,沿枝晶開裂,形成鋼錠軸心晶間裂紋,該裂紋在鍛造時進一步擴展而成主軸鍛件中已裂紋。該缺陷可通過下列措施予以消除:

①提高冶煉鋼水純凈度;

②鑄錠緩慢冷卻,減少熱應力;

③采用良好的發(fā)熱劑與保溫帽,增大補縮能力;

④采用中心壓實鍛造工藝。

(2)鋼中有害雜質(zhì)沿晶界析出引起的鍛造裂紋。

鋼中的硫常以FeS形式沿晶界析出,其熔點僅有982℃,在1200℃鍛造溫度下,晶界上FeS將發(fā)生熔化,并以液態(tài)薄膜形式包圍晶粒,破壞晶粒間的結合而產(chǎn)生熱脆,輕微鍛擊就會開裂。

鋼中含銅在1100~1200℃溫度下的過氧化性氣氛中加熱時,由于選擇性氧化,表層會形成富銅區(qū),當超過銅在奧氏體中溶解度時,銅則以液態(tài)薄膜形式分布于晶界,形成銅脆,不能鍛造成形。如果鋼中還存在有錫、銻還會嚴重降低銅在奧氏體中的溶解度,加劇這種脆化傾向。鋼鍛件網(wǎng)狀裂紋,因含銅量過高,鍛造加熱時,表面選擇性氧化,使銅沿晶界富集,鍛造裂紋沿晶界富銅相生核并擴展而形成。

(3)異相(第二相)引起的鍛造裂紋

鋼中第二相的力學性能往往和金屬基體有很大的差別,因而在變形流動時會引起附加應力導致整體工藝塑性下降,一旦局部應力超過異相與基體間結合力時,則發(fā)生分離形成孔洞。例如鋼中的氧化物、氮化物、碳化物、硼化物、硫化物、硅酸鹽等等。假如這些相呈密集。鏈狀分布,尤其在沿晶界結合力薄弱處存在,高溫鍛壓就會開裂。20SiMn鋼87t錠因細小的AlN沿晶界析出引起鍛造開裂的宏觀形貌,其表面已經(jīng)氧化,呈現(xiàn)多面體柱狀晶。微觀分析表明,鍛造開裂與細小的顆粒狀AlN沿一次晶晶界大量析出有關。

防止因氮化鋁沿晶析出引起鍛造開裂的對策是:

1)限制鋼中加鋁量,去除鋼中氮氣或用加鈦法抑制AlN析出量;

2)采用熱送鋼錠,過冷相變處理工藝;

3)提高熱送溫度(>900℃)直接加熱鍛造;

4)鍛前進行充分的均勻化退火,使晶界析出相擴散。

大型鍛件_鍛件加工找山西永鑫生鍛造有限公司!技術一流,服務一流,質(zhì)量保障!